Magia światła wprost z tekturowej lampy

28 lutego 2017

Karton w podróży – jak możesz go wykorzystać?

15 marca 2017Produkcja ogromnej gamy opakowań bazuje na surowcu, jakim jest tektura falista. Wpisana w naszą rzeczywistość z końcem XIX wieku ewoluuje wraz z rozwojem nowych technologii. Dzięki twórczym usługom kadry inżynierskiej, prężnie działających firm papierniczych powstają maszyny produkujące tekturę o coraz wyższych standardach.

Skompresowana informacja o tekturze falistej

Pierwsza w Europie maszyna do produkcji tektury uruchomiona została w 1883r. w Londynie. Trzy lata później – w 1886r. rozpoczęła prace kolejna. Tym razem w miejscowości Kirchberg w Niemczech. Polska doczekała się pierwszej tekturnicy ponad trzydzieści lat później, Zamontowano ją w 1923 roku w Rawiczu. Współczesne tekturnice znacznie odbiegają od swoich pierwowzorów, a ciągłe udoskonalenia chronione licznymi patentami pozwalają na optymalizację procesu, przekładająca się na zwiększoną wydajność, wyższą jakość czy eliminację wadliwych surowców.

Wiodący producent tekturnic – firma BHS-Corrugated z siedzibą w malowniczej Bawarii skonstruował pierwszą kompletną tekturnicę. Maszyna, która zbudowana została w 1961 roku miała zaledwie 1600mm szerokości. Zainstalowano ją w Niemczech w fabryce Stahl.

Produkcję maszyn, które sa bliższe naszej współczesności- o szerokości 2500mm i prędkości 200m/min. Rozpoczęto w 1968roku. W późniejszym czasie BHS, jako przedsiębiorstwo innowacyjne wprowadziło na rynek również wiele tekturnic o szerokości roboczej 2800mm. A w 2002r. w firmie Prowell zainstalowano pierwszą maszynę o szerokości 3300mm. Tekturnica o takiej szerokości i prędkości 400m/min pozwala na wyprodukowanie ponad 1.300m2/min czyli 78.000m2/h tektury.

Produkowane tektury osiągają maksymalną gramaturę do 3.000g/m2. A i to nie było ostatnie słowo producenta. Nowoczesne tekturnice są liniami produkcyjnymi o długości ok. 150m oraz o ogólnej masie dochodzącej do 500 ton.

A jak wygląda przebieg samego procesu?

Tektura falista powstaje poprzez sklejenie kilku warstw papierów w postaci zwojów. Dokonuje się tego na tekturnicy, w skład której wchodzi wiele współpracujących ze sobą podzespołów i instalacji. Główne podzespoły można wyselekcjonować według następującego podziału:

- sklejarka pojedyncza,

- sklejarka podwójna,

- stół grzewczo-suszący,

- przekrawacz wzdłużny,

- przekrawacz poprzeczny,

- zespoły układające arkusze w stosy

Proces produkcyjny wymaga nie tylko energii elektrycznej lecz również wody i sprężonego powietrza, aby dostarczyć ciepło potrzebne w procesie klejenia.

Składnikiem, jakim się wykorzystuje jest klej skrobiowy, zazwyczaj przygotowywany w specjalnych urządzeniach, które potocznie nazywane są „kuchniami kleju”.

Najpierw na mokro

Początek procesu produkcji tektury falistej ma miejsce w tzw. Części „mokrej” tekturnicy, na zespole sklejarki pojedynczej. Na tym etapie używa się przygotowanych, odpowiednich zwojów papierów. Z których jeden przeznaczony jest na warstwę pofalowaną, a drugi na warstwę płaską. Są one wprowadzane w sklejarkę pojedynczą, gdzie następuje sklejenie pierwszych dwóch warstw tektury. Fluting zostaje ukształtowany w trwałą, charakterystyczną falę. Dokonuje się tego poprzez podgrzanie i przejście pod naciskiem między wałami ryflowanymi, czyli cylindrami o pofalowanej strukturze. Rodzaj zastosowanych wałów, czyli kształt fali odwzorowany na ich powierzchni – o określonej podziałce i wysokości determinuje cechy użytkowe oraz rodzaj wytworzonej tektury.

Klejenie warstw

Następnie na grzbiety powstałej fali z dużą precyzją nakładana jest niewielka ilość kleju skrobiowego. Kolejnym etapem jest łączenie (klejenie) podgrzanego lener’a z flutingiem. Odbywa się to poprzez wywarcie nacisku na papiery przechodzące między wałami dociskowymi a ryflowanym pod wpływem wysokiej temperatury., uzyskiwanej z podgrzewanych parą wodną wałów. Tworzy się wówczas spoina klejowa, która łączy oba papiery. Finalnym efektem tego procesu jest tektura dwuwarstwowa, która stanowi półprodukt do dalszego przerobu bądź wyrób gotowy jeśli taki jest zamysł producenta.

Tektury wielowarstwowe

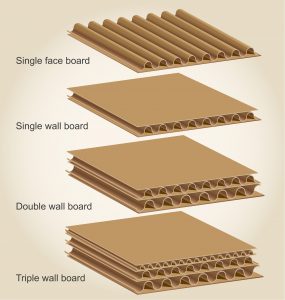

W przypadku produkcji tektury falistej 3,5, czy 7-warstwowej należy przejść do kolejnego etapu, którym jest doklejanie drugiej zewnętrznej warstwy płaskiej. Wówczas wyprodukowana na sklejarce pojedynczej tektura dwuwarstwowa zostaje transportowana za pomocą specjalnego mostu na sklejarkę podwójną. Tam na odkryte grzbiety fal flutingu nałożony zostaje klej i tak przygotowana wstęga 2-warstwowej tektury zostaje wprowadzona na stół grzewczo-suszący. Do tzw. Części „suchej” tekturnicy. W tym samym czasie pod wstęgę tektury zostaje wprowadzany papier na zewnętrzna warstwę płaską. Ostateczne sklejenie tektury ma miejsce na stole grzewczo-suszącym. Proces przebiega poprzez przeprowadzenie wstęgi tektury pomiędzy powierzchnią podgrzanego stołu a ruchomym dociskowym pasem tzw. „suszącym”, przez który odprowadzany jest nadmiar wilgoci – para wodna. Prawidłowe przejście tektury przez w/w stół zapewnia właściwe utrwalenie się spoin klejowych.

W przypadku produkcji tektury falistej 3,5, czy 7-warstwowej należy przejść do kolejnego etapu, którym jest doklejanie drugiej zewnętrznej warstwy płaskiej. Wówczas wyprodukowana na sklejarce pojedynczej tektura dwuwarstwowa zostaje transportowana za pomocą specjalnego mostu na sklejarkę podwójną. Tam na odkryte grzbiety fal flutingu nałożony zostaje klej i tak przygotowana wstęga 2-warstwowej tektury zostaje wprowadzona na stół grzewczo-suszący. Do tzw. Części „suchej” tekturnicy. W tym samym czasie pod wstęgę tektury zostaje wprowadzany papier na zewnętrzna warstwę płaską. Ostateczne sklejenie tektury ma miejsce na stole grzewczo-suszącym. Proces przebiega poprzez przeprowadzenie wstęgi tektury pomiędzy powierzchnią podgrzanego stołu a ruchomym dociskowym pasem tzw. „suszącym”, przez który odprowadzany jest nadmiar wilgoci – para wodna. Prawidłowe przejście tektury przez w/w stół zapewnia właściwe utrwalenie się spoin klejowych.

Po tym etapie powstaje tektura falista 3-warstwowa. Wykonanie tektury o większej liczbie warstw wymaga kolejnych sklejarek pojedynczych. W przypadku tektur 5-warstwowych- kolejnych dwóch, a dla tektur 7-warstwowych – trzech.

Cięcie tektury

Następną fazą produkcji jest cięcie. Odbywa się ono w sekcji przekrawaczy. Najpierw w kierunku wzdłużnym- czyli wstęga tektury jest przecinana prostopadle do kierunku ułożenia fal na wymagane szerokości (formaty). Jednocześnie ma miejsce odcinanie bocznych krawędzi wstęgi, co ma na celu zapewnienie równych krawędzi skrajnych arkuszy. Dodatkową operacją, jaka można przeprowadzić podczas tego procesu jest bigowanie, czyli nagniatanie miejsca późniejszego zaginania arkusza tektury. Kolejny etap to przecinanie tektury w kierunku poprzecznym wstęgi czyli równolegle do kierunku fal. Dokonuje się tego w zespole nazywanym przekrawaczem poprzecznym. Często składa się on z dwóch bądź trzech niezależnie pracujących kompletów wałów z zainstalowanymi na nich nożami tnącymi.

Gotowe do transportu

Pocięte na określone formaty arkuszy tektury zostają transportowane na przenośnikach taśmowych do urządzenia układającego ich określoną liczbę w równo ułożone stosy. Tak przygotowane arkusze mogą zostać ułożone na paletach i przekazane do dalszego przetworzenia bądź bezpośredniej sprzedaży.

Zarządzanie procesem

Przebieg całego procesu monitorowany jest przez szereg urządzeń, tworzących dodatkowe układy, które poprawiają ich efektywność, ułatwiają obsługę oraz kontrolę. Co w dużej mierze przekłada się na jakość produkowanej tektury. Zaawansowana automatyzacja procesu, zainstalowane systemy komputerowe pozwalają na maksymalną powtarzalność produkcji, obniżają ilość odpadów produkcyjnych i zmniejszają zużycie energii. Często są interaktywnie sprzężone z zintegrowanymi systemami zarządzania wdrożonymi w firmie, co pozwala na pełną optymalizację procesu.

Podsumowanie

Przebieg całego procesu monitorowany jest przez szereg urządzeń, tworzących dodatkowe układy, które poprawiają ich efektywność, ułatwiają obsługę oraz kontrolę. Co w dużej mierze przekłada się na jakość produkowanej tektury. Zaawansowana automatyzacja procesu, zainstalowane systemy komputerowe pozwalają na maksymalną powtarzalność produkcji, obniżają ilość odpadów produkcyjnych i zmniejszają zużycie energii. Często są interaktywnie sprzężone z zintegrowanymi systemami zarządzania wdrożonymi w firmie, co pozwala na pełną optymalizację procesu.

Źródła:

- „Przekrawacz rotacyjny w tekturnicy” Stanisław Musielak – Przegląd papierniczy.

- „Zagadnienia ogólne oraz rekomendowane standardy dotyczące tektury falistej i opakowań z tektury falistej” Marek Bielecki, Anna Chmielewska-Wuruch, Tomasz Damięcki, Beata Patalan, Maciej Słoma, Sławomir Ździebło- wydawca: Stowarzyszenie Papierników Polskich.